Lenovo Factory Tour: siamo entrati nella fabbrica ungherese che produce PC, storage e server

di Vittorio Manti pubblicato il 02 Maggio 2024 nel canale Innovazione

Edge9 ha visitato lo stabilimento produttivo di Lenovo nei pressi di Budapest in Ungheria, che serve tutta la zona EMEA per i prodotti “business”: PC, storage e server. Un impianto all’avanguardia, con altissimi tassi di efficienza ma anche una grande attenzione alle condizioni lavorative dei dipendenti e alla sostenibilità ambientale

In un mondo sempre più connesso, dove negli ultimi anni le videoconferenze sono diventate familiari a tutti, può sembrare strano che siano ancora molto diffusi i viaggi stampa. Quest’anno si susseguono e, nel caso del viaggio che ho effettuato qualche giorno fa a Budapest, per visitare l’impianto produttivo di Lenovo, i due giorni di trasferta si sono rivelati davvero appaganti. Può sembrare strano, ma visitare la fabbrica di Lenovo è stata un’esperienza davvero appassionante, perché mi ha dato modo di vedere come tutte le tecnologie di cui parliamo quotidianamente su Edge9, intelligenza artificiale in primis, siano utilizzate anche per la produzione del “ferro”, come in gergo vengono chiamati workstation, server e storage. Alla tecnologia poi si lega indissolubilmente, nella produzione di PC e server, l’elemento umano, perché a differenza di altri settori, come l’automotive, gran parte delle fasi di assemblaggio dei prodotti IT è tuttora affidata a persone e lo sarà per molto tempo ancora. Persone che devono applicare le loro competenze nell’ambito di processi produttivi molto ingegnerizzati e costantemente ottimizzati per garantire la massima efficienza.

Una fabbrica molto efficiente con una grande attenzione agli operai

I numeri e molte informazioni che ripoterò in questo articolo potevano essere condivisi con un semplice comunicato stampa o, come avviene in casi simili, con una videoconferenza e una serie di slide. Essere andati in Ungheria, aver visitato di persona la fabbrica però mi ha permesso di cogliere una serie di elementi che altrimenti non sarebbero passati con la stessa efficacia e che cercherò di condividere al meglio. Il primo elemento che mi ha colpito, camminando nell’enorme edificio che ospita l’impianto produttivo di Lenovo, è stata la calma che anima tutte le persone, tante, che ci lavorano. C’era un forte rumore di fondo, causato dagli apparecchi necessari per l’assemblaggio, dalle numerose “macchine” che occupano le stazioni di test, dai muletti che spostano i server imballati pronti a essere spediti, ma sopra questo rumore non si sentivano voci che urlavano, tutte le persone erano molto concentrate e i movimenti erano fluidi, mai erratici. “When you want to go fast, go slow” è stato l’insegnamento di uno dei miei primi capi, quando facendo riviste cartacee si viveva sempre sotto scadenza. Si tratta di un concetto che si ritrova anche in molte scuole di management. Sicuramente è un valore condiviso nella fabbrica di Lenovo, che raggiunge tassi di efficienza elevatissimi, ma non si percepisce mai fretta, ansia o frenesia.

La nostra guida durante la visita è stata Szabolcs Zolyomi, Global Supply Chain Site Leader di Lenovo, Sabi per gli amici. Oltre alle competenze, di Sabi ci ha colpito la grande passione che ci mette nel guidare la fabbrica, altro elemento che può sembrare in contrasto con la produzione di PC e server, ma che a ben guardare è una qualità ricorrente in tutti e i tanti manager, di Lenovo che negli anni abbiamo avuto la fortuna di incontrare. Sabi ci ha spiegato che nell’impianto ungherese si producono desktop e workstation commerciali, l’intero portafoglio di server e storage, inclusi prodotti per l’edge e raffreddati ad acqua, passando quindi da prodotti generici a soluzioni molto complesse. La costruzione della fabbrica si è conclusa nel 2020 e la produzione è stata avviata nel 2021, con tutte le difficoltà connesse alla pandemia, e ad oggi sono stati realizzati 1,5 milioni di prodotti, che sono stati spediti in oltre 70 mercati a circa 2.500 clienti. Numeri impressionanti.

Tecnologia e fattore umano: la ricetta vincente di Lenovo

La fabbrica è divisa in diversi settori, dove si svolgono diverse fasi della produzione. Si parte con un enorme magazzino nel quale vengono organizzate e suddivise tutte le componenti, che arrivano da ogni parte del mondo. Ci sono poi le linee di produzione vere e proprie dove vengono assemblati i prodotti, essenzialmente di due tipi diversi: linee progressive e line “specializzate”. La lavorazione è sostanzialmente diversa se deve essere prodotto un numero elevato dello stesso identico modello o se invece vanno realizzati pochi pezzi, a volte un singolo pezzo, con configurazioni diverse. Nel primo caso ci sono diverse persone che si occupano di ogni fase della produzione, ad esempio il cablaggio o il montaggio dei banchi di memoria, e quindi il prodotto “viaggia” sulla linea di produzione e ogni tappa deve essere svolta entro un tempo predefinito. Nel secondo caso, invece, una singola persona, fra quelle con più esperienza e competenze, si occupa della gran parte delle fasi di assemblaggio. C’è un sistema molto efficace per supportare la selezione dei componenti giusti per ogni singolo modello: dietro al banco su cui viene assemblato il prodotto ci sono una serie di scaffali con diversi alloggiamenti, ognuno abbinato a un led. Per ogni fase dell’assemblaggio si “accendono” i led che ospitano i componenti necessari per quella singola fase, riuscendo così praticamente ad eliminare l’errore nella selezione delle componenti.

In entrambe le modalità di produzione, a ogni “stazione” di lavoro sono abbinati due monitor, dove l’operatore può vedere in tempo reale tutte le informazioni legate alla fase di lavoro che sta svolgendo, come il tempo a disposizione o quali componenti devono essere assemblati. Uno dei due monitor è dedicato a una serie di video esplicativi, che vengono mostrati automaticamente, in funzione della fase di lavoro che si sta svolgendo, per avere un ulteriore supporto e non dover memorizzare i dettagli di assemblaggio, che possono variare da prodotto a prodotto. Sabi ci ha tenuto a sottolineare che “noi siamo informatici e la maggior parte del carico di lavoro nell'impianto richiede l'intervento umano”, quindi non solo competenza e passione, ma anche grande orgoglio nel rivendicare come assemblare un prodotto complesso come un server non sia per tutti e che servono specifiche competenze.

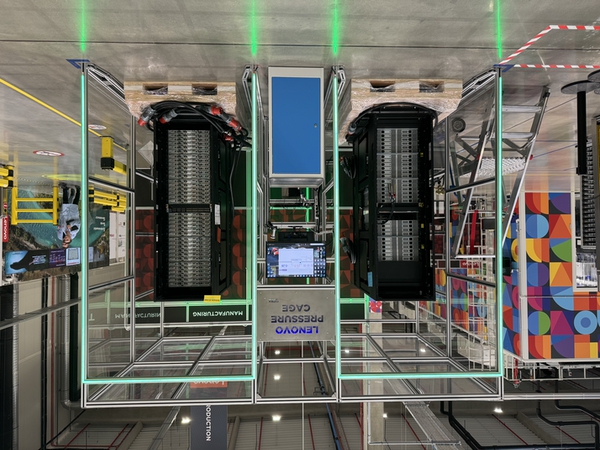

Una volta assemblati, tutti i prodotti devono essere testati. C’è una zona, molto ampia, dedicata alle varie fasi di test, che per i prodotti più complessi possono durare diverse ore. Per i server, se sono prodotti stand-alone passano poi alla fase di imballaggio e spedizione, altrimenti se vanno montati in un rack, dopo il test dei singoli server viene fatto un ulteriore test di tutto il rack.

Parlavamo di mix virtuoso fra tecnologia e lavoro umano, che si concretizza sia nell’automazione di alcune fasi di lavoro particolarmente ripetitive sia dove serve grande sensibilità. Lenovo ha installato un robot che avvita alcune componenti, dove questo è possibile, perché serve grande precisione nell’avvitare le viti in un certo ordine e con una forza di serraggio molto precisa. Non sempre è possibile, o utile, automatizzare le fasi di lavoro, quindi viene costantemente valutata l’opportunità di farlo. A parte automatizzare le singole fasi di lavoro, la tecnologia è utilizzata per gestire e monitorare nel suo complesso la produzione. In tutte le aree della fabbrica sono presenti dei grandi display che mostrano statistiche significative in tempo reale, dando la possibilità agli addetti di intervenire nel caso insorgano problemi e comunque per avere sempre tutto sotto controllo.

L’intelligenza artificiale entra anche in fabbrica

È qui che interviene l’intelligenza artificiale. Tutto è monitorato, a partire da ogni singolo componente che è codificato e di cui si può conoscere l’intera “vita”, quindi da quando è entrato in magazzino a quando è stato inserito in uno specifico prodotto, per arrivare al computer assemblato, di cui si conoscono tutte le statistiche, come i tempi delle varie fasi, legate alla produzione. Lenovo ha sviluppato un sistema che analizza in tempo reale tutte queste informazioni e “decide” come organizzare al meglio ogni singola fase produttiva. Se c’è stato un ritardo nella produzione di uno specifico lotto di prodotti, sarà possibile analizzare tutte le fasi della lavorazione, per capire se è stato un problema contingente, legato ad esempio alla necessità di fare del training specifico per gli addetti a quella linea, oppure se c’era proprio un’inefficienza nel processo seguito per l’assemblaggio, che quindi verrà rivisto e ottimizzato. È indubbio che lavorare in una fabbrica di assemblaggio di PC/Server possa risultare alla lunga stressante, ma rispetto ad altre fabbriche che abbiamo avuto modo di visitare, la tecnologia da un lato e l’attenzione alle condizioni lavorative che Lenovo ha dimostrato di avere, rendono la fabbrica di Budapest un esempio da seguire. C’è sicuramente pressione sugli operai affinché raggiungano elevati livelli di efficienza, ma allo stesso tempo una grandissima attenzione per creare le migliori condizioni di lavoro possibili.

La fabbrica di Budapest e il suo sistema di pianificazione della produzione si inserisce nell’ampia strategia di Global Supply Chain di Lenovo. Brian Jaeger, Supply Chain Transformation Director, ci ha ribadito che “è assolutamente fondamentale per noi avere una sede nelle immediate vicinanze dei nostri clienti. La nostra catena di fornitura globale è progettata in modo da poter costruire, a partire dal mercato dei data center, tutto il nostro portafoglio in tutti i nostri stabilimenti.” La fabbrica in Ungheria, quindi, serve primariamente la zona EMEA e, in caso di necessità, può produrre pc e server che poi vengono spediti in altre zone. Avere una fabbrica in EMEA non permette solo di minimizzare i tempi di consegna, visto che può garantire spedizioni in 24 ore in tutti i Paesi europei, ma incide in modo molto significativo sulla sostenibilità dell’intera catena di approvvigionamento e di consegna. I trasporti incidono in maniera significativa sulle emissioni globali, quindi la posizione strategica della fabbrica permette di influire in modo molto significativo sulle emissioni complessive, per tutti i prodotti spediti in Europa, rispetto a quando i prodotti arrivavano dagli altri impianti produttivi di Lenovo.

Un impianto eco sostenibile

Da parte di Lenovo non c’è solo una grande attenzione alle condizioni di lavoro degli operai, ma anche l’impatto che ha la produzione di PC e server sull’ambiente. Il nostro viaggio a Budapest ha coinciso con l’inaugurazione di un importante parco di pannelli solari posizionati sul tetto della fabbrica.

Il nuovo impianto potrà generare fino a 3MW e permetterà di avvicinare Lenovo all’obiettivo di generare 4MW di capacità solare nel sito e quindi di dover dipendere meno dalla rete elettrica. Va segnalato che, all’interno della fabbrica, lo scorso ottobre è stato inaugurato un Global Innovation Center, in pratica un data center interno che Lenovo mette a disposizione anche dei clienti. Si possono testare, da remoto, tutte le ultime tecnologie di Lenovo, prima di decidere qual è la soluzione più adatta alle specifiche esigenze dei clienti, soprattutto in ambito HPC. Con il nuovo impianto di pannelli solari, tutto il fabbisogno energetico del Global Innovation Center potrà essere soddisfatto al 100% dall’energia solare. Più in generale, Stefan Brechling, Larsen Global Sustainability Services Engagement Leader, ha affermato che “non c'è dubbio che l'aggiunta di pannelli solari sul tetto e la creazione di un'energia più ecologica per la fabbrica sia strettamente legata alla strategia “net-zero” di Lenovo”, che prevede di raggiungere le zero emissioni entro il 2050.

Lenovo ThinkPad X1 2-in-1 G10 Aura Edition: il convertibile di classe

Lenovo ThinkPad X1 2-in-1 G10 Aura Edition: il convertibile di classe Intervista a Stop Killing Games: distruggere videogiochi è come bruciare la musica di Mozart

Intervista a Stop Killing Games: distruggere videogiochi è come bruciare la musica di Mozart Samsung Galaxy S25 Edge: il top di gamma ultrasottile e leggerissimo. La recensione

Samsung Galaxy S25 Edge: il top di gamma ultrasottile e leggerissimo. La recensione  La Cina ha sviluppato una macchina in grado di creare mattoni con la regolite della Luna

La Cina ha sviluppato una macchina in grado di creare mattoni con la regolite della Luna Lanciati cinque nuovi satelliti cinesi Guowang per la connettività Internet

Lanciati cinque nuovi satelliti cinesi Guowang per la connettività Internet Meta avrebbe scaricato illegalmente migliaia di film porno: denunciata per 359 milioni di dollari

Meta avrebbe scaricato illegalmente migliaia di film porno: denunciata per 359 milioni di dollari

2 Commenti

Gli autori dei commenti, e non la redazione, sono responsabili dei contenuti da loro inseriti - infocon chrome sono corrette, con firefox no

interessante

Devi effettuare il login per poter commentare

Se non sei ancora registrato, puoi farlo attraverso questo form.

Se sei già registrato e loggato nel sito, puoi inserire il tuo commento.

Si tenga presente quanto letto nel regolamento, nel rispetto del "quieto vivere".